دستگاه تراش رومیزی | قیمت و خرید انواع دستگاه تراشکاری کوچک

دستگاه تراش رومیزی چیست؟

دستگاه تراش رومیزی یا همان مینی تراش از دسته ماشین افزارهای عمومی و بسیار پرکاربرد هستند، که در واقع نسخههای کوچک شده و اقتصادی ماشینهای تراش بزرگ و صنعتی، با کارکرد متفاوت هستند. کاربرد گستردهی دستگاههای تراش در صنایع مختلف باعث شده، تا نمونههای بسیار متنوعی از آنها در مقیاسهای مختلف ساخته شده و در اختیار صنعتگران قرار بگیرید. صنایعی به گستردگی صنایع نظامی، پالایشگاهی، پزشکی و یا حتی برخی صنایع کوچک و به اصطلاح خانگی از این دستگاه ها بهره میبرند. اما در ادامه به طور تخصصی به بررسی ماشینهای تراش کوچک و اصطلاحا رومیزی میپردازیم.

همان طور که قبلتر اشاره شد مینی تراش نسخهی کوچک دستگاههای صنعتی است. در نتیجه اکثر فرایند ماشینکاری که ماشینآلات بزرگ قادر به انجام آن هستند را انجام میدهند. فرآیندهایی مثل رو تراشی، پیشانی تراشی، داخل تراشی، سوراخ کاری و پیچ تراشی البته در مقیاس کوچکتر و متناسب با توانایی دستگاه.

همان طور که میدانید ماشین تراش از قسمتهای مختلفی تشکیل شده است. یک دستگاه تراش دارای محور دوار است که از یک سو به منبع تامین قدرت متصل شده و از سوی دیگر دربر گیرنده قطعه کار خواهد بود. در راستای این محور دوار، ریلها قرار دارند که امکان حرکت مجموعه ساپورت را با دقت بسیار بالا و در طول قطعه کار فراهم می کنند. مجموعه ساپورت یکی از اجزای بسیار مهم در ماشین های تراش است که امکان حرکت ابزار در جهت طولی، عرضی و مورب را فراهم میکنند و تحت عنوان ساپورت طولی، ساپورت عرضی و ساپورت فوقانی شناخته میشوند که در نتیجهی حرکت آنها انجام فرآیندهای روتراشی، پیشانی تراشی و مخروط تراشی میسر میشود. هر یک از ساپورتها دارای بخشی به نام ورنیه است که به کمک آن میتوان میزان حرکت ساپورت را به صورت بسیار دقیق و با واحد میلیمتر مشخص کرد.

از دیگر بخشهای مهم دستگاه تراشکاری رومیزی کوچک مجموعهی مرغک است که برای بستن قطعاتی با طولهای بلند به کار میرود. البته این تنها کاربرد مرغک نیست. مرغک دارای یک محور با دهانه مخروطی شکل است که توسط یک ورنیه دقیق به جلو و عقب حرکت می کند و میتواند شامل ابزارهای مختلف، همانند مته برای سوراخ کاری قطعات باشند. از دیگر بخشهای اصلی دستگاه تراش قسمت تامین و انتقال قدرت است که متشکل از الکتروموتور و گیربکس است.

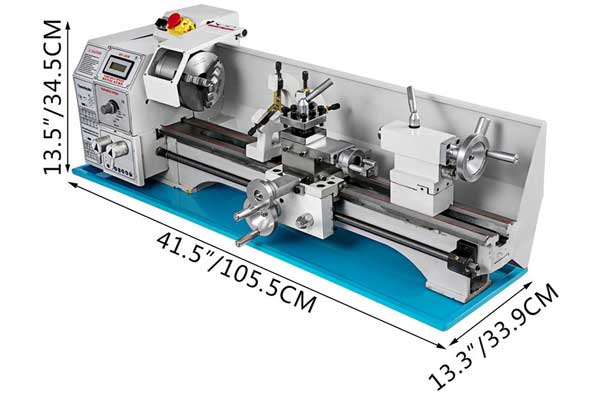

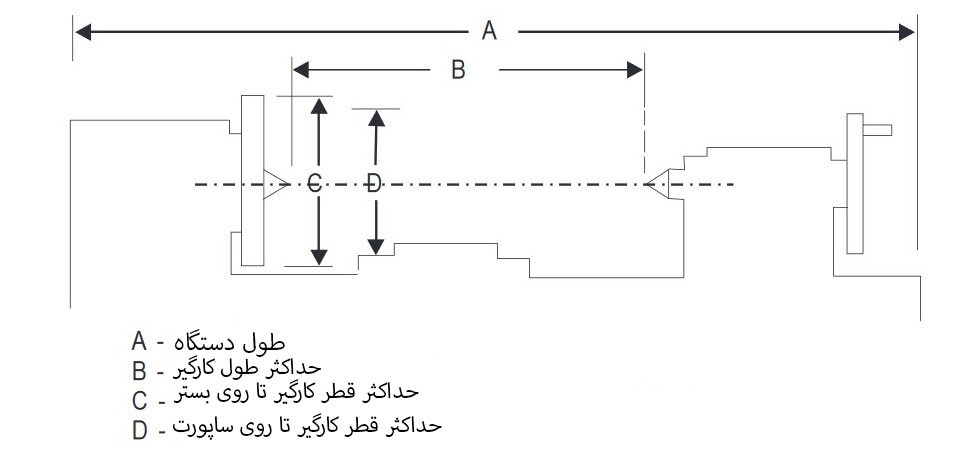

ابعاد دستگاه تراشکاری رومیزی

ابعاد این نوع از دستگاهها پارامتری بسیار مهم و تاثیرگذار در انتخاب آنها به شمار میرود که عموما طول کارگیر آن بیان کنندهی ابعاد دستگاه خواهد بود. طول کارگیر ماشین های تراش رومیزی معمولا از 30 سانتیمتر شروع میشود و بیشترین مقدار آن به 100 سانتیمتر میرسد. دستگاههایی با طول کارگیر یک متر و بالاتر از سبک رومیزی خارج شده و جزو دستگاه های صنعتی به شمار میروند.

پارامتر های مهم در انتخاب دستگاه

طول کارگیر: از اساسیترین پارامترهای تاثیرگذار در انتخاب یک دستگاه تراش مناسب طول کارگیر آن است که در واقع فاصله بین مراکز اسپیندل و مرغک خواهد بود. طول کارگیر با توجه به بیشترین طول قطعهی کار که قصد ماشینکاری آن را دارید در نظر گرفته میشود. همان طور که پیشتر به آن اشاره شد بازه طول کارگیر دستگاههای تراش رومیزی بین 30 تا 100 سانتیمتر است.

قطر کارگیر: از دیگر فاکتورهای بسیار مهم به شمار می رود که قبل از خرید دستگاه حتما باید به آن توجه داشته باشید. قطر کارگیر یا به اصطلاح سنتر دستگاه ماکزیمم قطر قطعهی کار که توسط دستگاه قابل ماشین کاری است را مشخص میکند و با اندازه گیری مرکز محور دوار دستگاه تا روی بستر مشخص می شود. در برخی از دستگاهها قسمتی از ریل که در محدودهی زیر سه نظام و چهار نظام قرار دارد از دستگاه جدا شده که در نتیجه حداکثر قطر کارگیر را افزایش میدهد. البته این قابلیت معمولا در دستگاه های تراش رومیزی دیده نمیشود.

توان موتور: همان طور که میدانید منبع تامین قدرت در این ماشینها الکتروموتور است، درنتیجه توان آن در کارآیی دستگاه بسیار قابل توجه خواهد بود. توان الکتروموتور تراشهای رومیزی متناسب با ابعاد و اندازهی آنهاست و معمولا در بازه 300 تا 1500 وات قرار دارد.

قطر گلویی: بیانگر قطر سوراخ داخل محور دستگاه است که اجازه عبور میلههایی با طول بلند را از میان محور دوار میدهد.

پیشروی اتوماتیک: پیشروی اتوماتیک یک امکان بسیار کاربردی در دستگاه تراش خانگی است که امکان تراش قطعات به صورت یکنواخت را به صورت اتوماتیک فراهم میکند. این پیشروی شامل ساپورت طولی و عرضی است، که در برخی دستگاهها پیشروی اتوماتیک صرفا متعلق به ساپورت طولی بوده و در برخی دیگر هر دو ساپورت طولی و عرضی از این قابلیت بهرهمند هستند.

پیچ بری: یکی از قابلیتهای ارزشمند ماشینهای تراش پیچ بری اتوماتیک آنهاست که به کمک آن قادر هستید تا انواع مختلفی از پیچ ها را تولید کنید. دستگاه های تراش رومیزی نیز از این قاعده مستثنی نیستند و میتوان پیچهایی با ابعاد مختلف را تولید کرد. میزان توانایی این نوع دستگاهها در پیچ بری با بازه گام پیچ هایی که توانایی تراش آن را دارند مشخص میشود. برای مثال دستگاه های مینی تراش 35 سانتی معمولا قابلیت پیچ بری با گام 0.5 تا 2.5 میلیمتر را دارند. نکته قابل توجه در پیچ بری نوع استاندارد دندهها است که دارای سه نوع میلیمتری، اینچی و مدولی هستند.

از نکات بسیار مهم در بخش پیچ بری، مجموعه گیربکس است. گیربکس پیچ بری در تراش های رومیزی دارای دو نوع دنده فلزی و دنده پلاستیکی است. گیربکس هایی که دارای چرخ دندههای فلزی هستند اگر چه ممکن است حین کار سر و صدای بیشتری تولید کنند اما از دوام و طول عمر بالاتری برخوردار هستند.

کاربرد دستگاه تراشکاری رومیزی

کاربردهای دستگاه تراش رومیزی آنقدر گسترده و متنوع است که نمیتوان آن را به صنعت خاصی محدود کرد. صنایع پزشکی، صنایع الکترونیکی، کارگاههای کوچک و خانگی و انواع آزمایشگاهها از جمله مواردی هستند که این نوع دستگاه ها در آن کاربرد فراوانی دارد. به طور کلی متریالهایی مانند فلزات نرم از جمله آلومینیوم، برنج، مس و پلیمرهای مختلف توسط دستگاههای کوچکتر و با توان پایین مانند دستگاه های 550 وات و متریال های سخت تر مثل آهن، فولاد و استیل توسط دستگاه های بزرگتر مانند دستگاه های 1100 وات قابل ماشینکاری هستند.

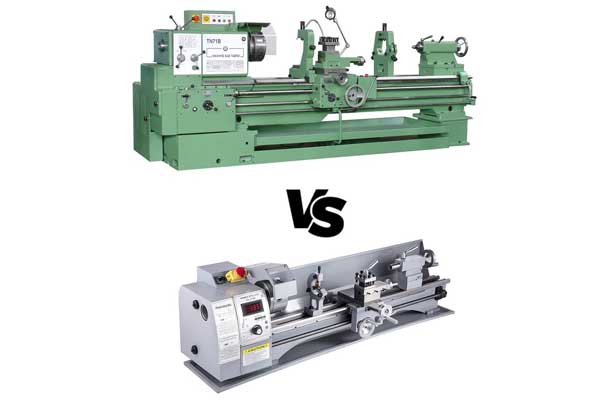

مقایسه دستگاه تراش رومیزی با دستگاههای صنعتی

هنگامی که به مقایسهی دستگاه تراشکاری در مقیاس کوچک و رومیزی با نمونه های بزرگ و صنعتی می پردازیم تفاوت های عمده و تاثیر گذاری به چشم می آیند هم از لحاظ مشخصات فنی و هم از لحاظ هزینه. برای مثال حداکثر طول کارگیر در دستگاههای کوچک به یک متر می رسد اما در نمونههای صنعتی دستگاه هایی با طول کارگیر 8 متر یا بیشتر هم قابل تهیه خواهند بود و یا قطر کارگیر آنها که در نمونه های رومیزی حداکثر حدود 40 سانتی متر است اما در نمونههای صنعتی و بزرگ قطر کارگیر برخی از آنها به 100 سانتیمتر و یا بیشتر هم خواهد رسید. از نکات قابل توجه دیگری که در مقایسه این دو به نظر می آید نوع کاربری آنهاست برای مثال دستگاههای تراش بزرگ و صنعتی مدت زمان بیشتری می توانند به صورت مداوم کار کنند و برای مصارف تولیدی وخطوط تولید بسیار مناسب تر و بهره وری بالاتری خواهند داشت. البته ناگفته نماند که ماشین تراش رومیزی و صنعتی اختلاف چشمگیری از نظر قیمت دارند به طوری که دستگاه های صنعتی ده ها برابر گران تر نمونه های رومیزی و کوچک هستند و هزینه نگهداری بسیار بالاتری دارند.

پرسش و پاسخ درباره دستگاه تراش رومیزی

در ماشین فرز، ابزار برشی حرکت دورانی با سرعت بالا دارد و سطح کار ثابت است. با استفاده از دستگاه تراش میتوان با دقت و سرعت بالایی محصولاتی مثل شفت، پیچ، قطعات مدور و ... را تولید کرد.

همه چیز بستگی به نیازهای شما دارد بنابراین طبق نیازتان ابعاد دستگاه و کارگیر دستگاه را بررسی کنید. بهتر است چرخدنده دستگاه فلزی باشد.